MRP

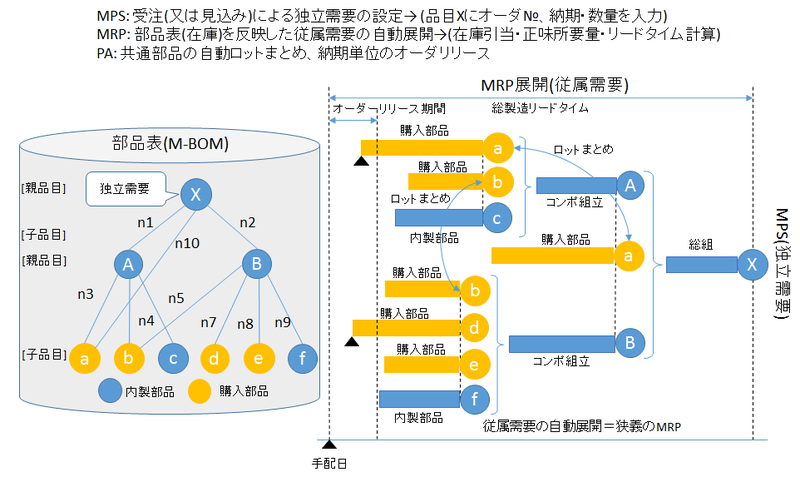

MRPとは、Materials Requirements Planningの略で、資材所要量計画のこと。計画的な生産を行うためには、必要な部品を最適なタイミングで調達する必要があり、その計算を行う生産管理システムの中で、一番多く使われている考え方。MRPでは、生産計画情報、部品構成情報、在庫情報の3つの情報を基にして、資材の必要量と必要時期を計算する。MRPでは、部品の所要量を、最終製品の基準生産計画(MPS: Master Production Schedule)を基にして計算する。基準生産計画は、対象計画期間内の需要予測と言い換えることができる。MPSに在庫情報と部品構成情報を反映させて、部品表における下位品目の総所要量を計算し、手持ち在庫や発注残を差し引いた量が、正味所要量である。実際の発注では、発注単位が決まっていることがほとんどなので、ロットまとめのような調整が行われる。そもそもMRPは規格品見込み生産・大ロット・余裕ある標準リードタイム・豊富な機械設備などを前提とした、'70年代米国における生産思想の産物であり、MRPが最も適した生産形態は見込生産である。日本に多い受注生産(個別仕様・超短納期・ぎりぎりの工場設備、受注/見込み生産混在)への適用には慎重な計画が要求される。

参考