「PLZ」の版間の差分

編集の要約なし |

編集の要約なし |

||

| 6行目: | 6行目: | ||

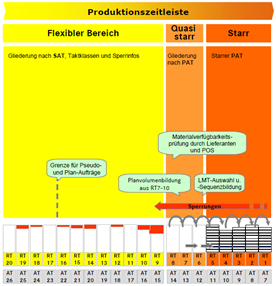

生産日程計画(PLZ)は、基準日20日目(以降RT20とし、生産開始の20日前を意味する)とRT01の間の期間からなる。全ての注文は固有の生産番号([[PNR]])、SAT(セールス部門によって最終点検日が計画された日付)とPAT(生産部門によって最終点検日が計画された日付)を持つことが特徴。 | 生産日程計画(PLZ)は、基準日20日目(以降RT20とし、生産開始の20日前を意味する)とRT01の間の期間からなる。全ての注文は固有の生産番号([[PNR]])、SAT(セールス部門によって最終点検日が計画された日付)とPAT(生産部門によって最終点検日が計画された日付)を持つことが特徴。 | ||

販売日程計画から生産日程計画へ推移する中で、[[EP]]のステータス(計画された)が割り当てられ、製造日程計画(PLZ)の各部分が独自の機能や特徴を持つ一方で、毎日、生産指示は生産開始に一日先行する。これらの機能や特徴は基本工程のルールや制限を表わす。注文が生産日程計画の中で変えられる場合(例、他の装備やモデル変更箇所)、これらの変更はできるだけ早く[[ZWA]]に反映される。全ての注文は[[デコーディング|デコード]]され、バリエーションが作成されます。([[Code|コード]]は[[SAA|パーツリスト]]に変換される) 更にその注文車両を組み立てるために必要な追加データが特定される。この工程での技術的な変更が[[ZWA]]で入力されるかどうかは、いわゆる変更ストップ手順でのテスト結果に依存する。そしてそれによって変更はRT9までか、もしくは手動の承認後にだけ考慮されることを保証する。コンポーネントバリエーションの生成の後、注文にBPというステータス割り当てられる。(PLZ内でコンポーネントのバリエーションが利用可能な状態) 更に生産日程計画(PLZ)での停止や遅延が起こることがあり(例 資材の欠品等)、それがもとで完成の計画日が変更される。SAT(セールス部門による最終点検日)が変更されない一方で、生産の視点から元の最終点検計画日は変更されるため、PAT(生産部門による最終点検日)は変更される。その結果、PATとSATに差異が生じる。 | 販売日程計画から生産日程計画へ推移する中で、[[EP]]のステータス(計画された)が割り当てられ、製造日程計画(PLZ)の各部分が独自の機能や特徴を持つ一方で、毎日、生産指示は生産開始に一日先行する。これらの機能や特徴は基本工程のルールや制限を表わす。注文が生産日程計画の中で変えられる場合(例、他の装備やモデル変更箇所)、これらの変更はできるだけ早く[[ZWA]]に反映される。全ての注文は[[デコーディング|デコード]]され、バリエーションが作成されます。([[Code|コード]]は[[SAA|パーツリスト]]に変換される) 更にその注文車両を組み立てるために必要な追加データが特定される。この工程での技術的な変更が[[ZWA]]で入力されるかどうかは、いわゆる変更ストップ手順でのテスト結果に依存する。そしてそれによって変更はRT9までか、もしくは手動の承認後にだけ考慮されることを保証する。コンポーネントバリエーションの生成の後、注文にBPというステータス割り当てられる。(PLZ内でコンポーネントのバリエーションが利用可能な状態) 更に生産日程計画(PLZ)での停止や遅延が起こることがあり(例 資材の欠品等)、それがもとで完成の計画日が変更される。SAT(セールス部門による最終点検日)が変更されない一方で、生産の視点から元の最終点検計画日は変更されるため、PAT(生産部門による最終点検日)は変更される。その結果、PATとSATに差異が生じる。 | ||

<br> | |||

<imagemap> | |||

image:調整期間9-20.png|left | |||

desc none | |||

</imagemap> | |||

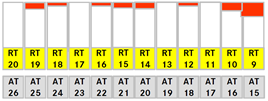

20日前から9日前の調整期間で、生産の組み立て計画が決定される。シャシ、キャブの技術仕様と可能性のある問題(例 資材不足による生産の中断)を考慮の上、車両は相対的な日程の中で割振られる。これにより生産のために可能な限り平準化したモデルミックスを実現する一方で、オーダースケジュールの遅れを最小限にでき、計画した最終検査日程に間に合わせることが出来る。 | |||

2014年8月7日 (木) 02:14時点における版

PLZとは、Produktionszeitleisteの略であり、生産日程計画と訳される。

生産日程計画(PLZ)は、基準日20日目(以降RT20とし、生産開始の20日前を意味する)とRT01の間の期間からなる。全ての注文は固有の生産番号(PNR)、SAT(セールス部門によって最終点検日が計画された日付)とPAT(生産部門によって最終点検日が計画された日付)を持つことが特徴。 販売日程計画から生産日程計画へ推移する中で、EPのステータス(計画された)が割り当てられ、製造日程計画(PLZ)の各部分が独自の機能や特徴を持つ一方で、毎日、生産指示は生産開始に一日先行する。これらの機能や特徴は基本工程のルールや制限を表わす。注文が生産日程計画の中で変えられる場合(例、他の装備やモデル変更箇所)、これらの変更はできるだけ早くZWAに反映される。全ての注文はデコードされ、バリエーションが作成されます。(コードはパーツリストに変換される) 更にその注文車両を組み立てるために必要な追加データが特定される。この工程での技術的な変更がZWAで入力されるかどうかは、いわゆる変更ストップ手順でのテスト結果に依存する。そしてそれによって変更はRT9までか、もしくは手動の承認後にだけ考慮されることを保証する。コンポーネントバリエーションの生成の後、注文にBPというステータス割り当てられる。(PLZ内でコンポーネントのバリエーションが利用可能な状態) 更に生産日程計画(PLZ)での停止や遅延が起こることがあり(例 資材の欠品等)、それがもとで完成の計画日が変更される。SAT(セールス部門による最終点検日)が変更されない一方で、生産の視点から元の最終点検計画日は変更されるため、PAT(生産部門による最終点検日)は変更される。その結果、PATとSATに差異が生じる。

20日前から9日前の調整期間で、生産の組み立て計画が決定される。シャシ、キャブの技術仕様と可能性のある問題(例 資材不足による生産の中断)を考慮の上、車両は相対的な日程の中で割振られる。これにより生産のために可能な限り平準化したモデルミックスを実現する一方で、オーダースケジュールの遅れを最小限にでき、計画した最終検査日程に間に合わせることが出来る。