PLZ

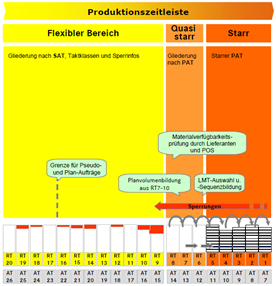

PLZとは、Produktionszeitleisteの略であり、生産日程計画と訳される。生産日程計画は、基準日20日目(以降RT20とし、生産開始の20日前を意味する)とRT1の間の期間からなる。全ての注文は固有の生産番号(PNR)、SAT(セールス部門によって最終点検日が計画された日付)とPAT(生産部門によって最終点検日が計画された日付)を持つことが特徴。 販売日程計画から生産日程計画へ推移する中で、EPのステータス(計画された)が割り当てられ、製造日程計画(PLZ)の各部分が独自の機能や特徴を持つ一方で、毎日、生産指示は生産開始に一日先行する。これらの機能や特徴は基本工程のルールや制限を表わす。注文が生産日程計画の中で変えられる場合(例、他の装備やモデル変更箇所)、これらの変更はできるだけ早くZWAに反映される。全ての注文はデコードされる。(コードがパーツリストに変換される) 更にその注文車両を組み立てるために必要な追加データが特定される。この工程での技術的な変更がZWAで入力されるかどうかは、いわゆる変更ストップ手順でのテスト結果に依存する。そしてそれによって変更はRT9までか、もしくは手動の承認後にだけ考慮されることを保証する。コンポーネントバリエーションの生成の後、注文にBPというステータス割り当てられる。(PLZ内でコンポーネントのバリエーションが利用可能な状態) 更に生産日程計画(PLZ)での停止や遅延が起こることがあり(例 資材の欠品等)、それがもとで完成の計画日が変更される。SAT(セールス部門による最終点検日)が変更されない一方で、生産の視点から元の最終点検計画日は変更されるため、PAT(生産部門による最終点検日)は変更される。その結果、PATとSATに差異が生じる。

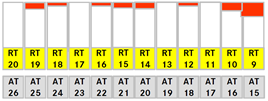

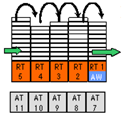

調整期間 20日目 - 9日目

20日前から9日前の調整期間で、生産の組み立て計画が決定される。シャシ、キャブの技術仕様と可能性のある問題(例 資材不足による生産の中断)を考慮の上、車両は相対的な日程の中で割振られる。これにより生産のために可能な限り平準化したモデルミックスを実現する一方で、オーダースケジュールの遅れを最小限にでき、計画した最終検査日程に間に合わせることが出来る。

準固定期間 8日目 - 6日目

基準日8-6日目は生産日程計画の準固定期間である。オーダーのスケジュールと内容が確定される。サプライヤーとコンポーネントのメーカーは納入日程を確約する必要があり、確約されない場合、その注文は次のセクション(固定期間)で承認されない。注文の全ては、物流と技術的な実現可能性を保証するためにこの期間をパスしなければならない。基準日6日目の内訳はLMT計画ボリュームと呼ばれる。これは毎日手動で作成され承認さる。このプロセスでは固定期間に向けての準備をする。この期間で初めて品質保証プロセスのためのデータが付与され、この時点において、品質保証システム(QSS)が完成チェックリストでの点検指示をチェックする。

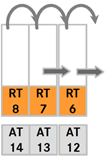

固定期間 5 - 1日目

固定期間は、生産開始前に工程を固定する目的を果たす。この期間ではオーダーの延期や変更は無い。オーダー処理は日々、基準日1日単位で処理される。万一(物流上もしくは技術的な)実現可能性の問題が起こる場合には、そのオーダーは固定期間からRT9に戻され、差し替えはされない。これが生産直前にサプライヤーが、突然の要件連絡に驚かされることなく安定して部品発送連絡を受けることを保証する唯一の方法である。固定期間(RT5)への移行は、前日のLMT計画ボリューム(RT6)からのみ可能。毎日の車両生産の序列はこのLMTセクション(RT5)において初めて設定される。これらの序列はキャブ工場、塗装工場、組立て工程の為に生成される。序列は特定の日に組み立てラインで車両を組み立てる順序を特定し、様々な処理時間の違いが考慮される。日々の序列の生成は車両注文管理(ASF)で行われる。物流プロセスはこの序列に基づいているので、計画された組立の序列を守ることが重要。早い段階でサプライヤーに情報を提供することは、タイヤやシートなどのジャストインタイムの納品に必須の条件。生成された組立序列は、最も早いタイミングでのキャブ内装組立時期を確定するために使用される。現在の基準日(BT)と夜勤計画に基づいて、キャブ内装組立開始時期が分刻みで計算される。この日付は物流プロセスにおける生産供給の基礎となる。いわゆる「ボディー工場へのオーダー選択」によって、生産のためのオーダーが発信される。毎日の生産ボリュームは次の日の為にRT2へ送られ、オーダーはここから固定期間を離れて確定期間に転送される。確定期間ではオーダーを変更することはもう不可能で、その結果として完全な生産プロセスのためのすべてのオーダーデータが凍結される。ボディー工場へのオーダー選択により確定期間へ入った後、すべての生産管理システムにオーダーデータが提供される。毎日、生産管理システムは日々の新規の生産ボリュームを受け取り、それらはオーダーが完了するまで保持される。

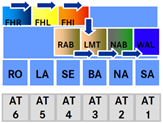

確定期間 生産

生産に選定された全ての車両は確定期間に移る。確定期間はボディー工場の注文選択ステータス(AW)に始まり、最終点検(SA)ステータスの完成で完了する。確定期間では車の生産工程を計画する。次で記載されているように、すべての製造活動とその進捗は、生産フロー管理システム(TAKT)でセントラルに追跡・管理・文書化される。これによって、特に物流で(例 ジャストインタイム納品など)役に立つ、一貫した生産フローの追跡や次のプロセスのイベントドリブン型アサインメントが可能となる。生産プロセスの品質管理は4つの管理ループによって管理される。自律的生産(EVP)と呼ばれる管理ループ1では、車両仕様チェックリストが生産工程中の品質保証に使用される。管理ループ2で定義された生産工程の後に、クォリティゲート(QG)により全ての車両は追加チエックを受ける。テストの手順は生産工程で各工程での品質テーマに焦点を合わせたもので、それ自体は現場監督に管理される。生産工程(ボディー工場や塗装工場)の最後に、生産工程全体のプロセスを監査するために、生産監査工程(BPA)であるループ3では無差別にサンプルが取られる。生産監査-すなわち管理ループ4は、法律上の要件を守り、組み立てプロセスを監査する。監査は最終点検に先立って1日大体1~2台の車両に実施され、監査記録に文書化される。